模具百科

您需要了解的有关注塑成型的一切

作者: 海川模塑

浏览:

次

发布时间:2019-12-28

什么是注塑成型:

注射成型是用于大批量生产零件的制造过程。它最常用于批量生产过程,在该过程中,同一零件要连续创建数千甚至上百万次。注塑成型机

为什么要使用注塑成型:

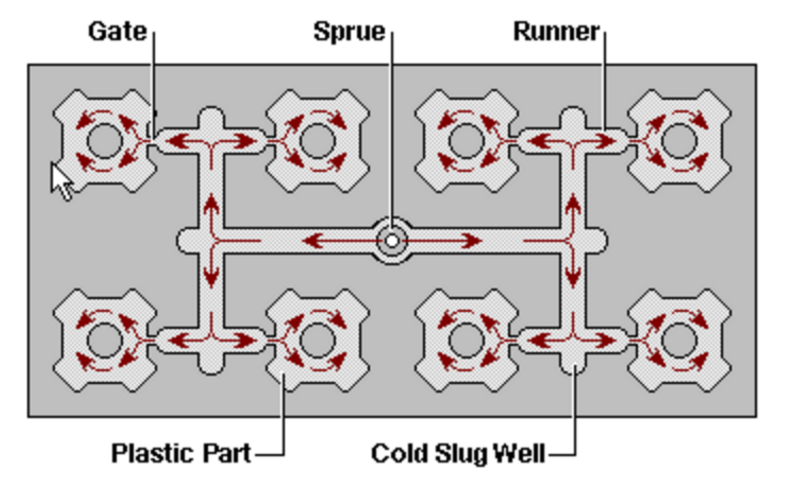

注射成型的主要优点是能够大规模规模生产。一旦支付了初始成本,注塑制造期间的每单位价格将非常低。随着生产更多零件的价格也趋于急剧下降。其他优点包括:与传统的制造工艺(例如CNC加工)相比,注塑成型产生的废品率低,而CNC加工则可减少原始塑料块或片材的大部分。但是,相对于像3D打印这样的具有更低废品率的增材制造工艺,这可能是不利的。注意:注塑成型过程中产生的废塑料通常来自四个区域:浇道,流道,浇口位置以及从零件腔体本身泄漏出来的任何溢流材料(这种情况称为“ 溢料 ”)。

浇口只是将熔融塑料从注塑机的喷嘴引导到整个注塑模具的入口的通道。它是与模具本身分开的零件。流道是通常在模具内或作为模具的一部分与浇口汇合的通道系统,其将熔融塑料引导到模具内的零件型腔中。有选手(冷,热)的两个主要类别,你可以读到这里。最后,浇口是流道之后直接通向零件型腔的通道的一部分。在注射成型周期(通常只有几秒钟长)后,整个熔融塑料将冷却,从而使固体塑料留在浇口,流道,浇口,零件型腔本身中,以及零件边缘上可能会溢出一点(如果印章不是100%正确)。

材料,例如环氧树脂发生固化一旦暴露于空气,是治疗和将如果试图以使其熔融固化后燃烧的材料。相比之下,热塑性材料是可以熔化,冷却和固化,然后再次熔化而不会燃烧的塑料材料。 对于热塑性材料,可回收利用的材料将再次使用。有时,这恰好发生在工厂车间。他们磨碎了浇口/流道和所有废品。然后,他们将该材料重新添加到注塑机的原材料中。该材料称为“重新研磨”。 通常,质量控制部门会限制允许重新放入压机的再研磨量。(随着一遍又一遍地模制,塑料的某些性能可能会降低)。或者,如果他们有很多,则工厂可以将这种重新研磨的产品出售给其他可以使用它的工厂。通常,再研磨材料用于不需要高性能特性的低质量零件。

注塑成型非常可重复。也就是说,您生产的第二个零件实际上将与第一个零件相同。这在试图在大批量生产中保持品牌一致性和零件可靠性时是一个很棒的特性。注塑_成型_塑料原型设计与工程公司

注塑成型的缺点是什么:

由于设计,测试和工装要求,前期成本往往很高。如果要大批量生产零件,则要确保您第一次就能正确设计。这比您想象的要复杂。获得正确的设计包括:设计零件并根据其原型制作规格

最初的原型开发通常在3D打印机上完成,并且通常使用与最终零件不同的材料(例如ABS塑料)。

设计用于初始生产周期的注塑模具

通常在生产材料中生成300-1000个注模原型需要开发注模工具。

在注塑模具制造工厂进行批量生产之前,先完善注塑模具中的所有细节。

注射成型的潜在负面影响包括:

注射成型的两个主要缺点是模具成本高和所需的交货时间长。模具本身几乎是一个项目,并且只是整个注塑过程的一个阶段。在生产注塑零件之前,首先必须设计零件并进行原型设计(可能通过CNC或3D打印),然后必须设计并原型化可以批量生产零件副本的模具。最后,通常在上述两个阶段都进行了广泛的测试之后,您才需要注塑成型零件。可以想象,在批量生产之前使工具正确进行的所有迭代都需要时间和金钱。 您很少有原型制作注塑工具的。但是确实会发生这种情况,尤其是对于将在多腔工具中制造的零件。例如,假设我们要注塑一个新的洗发水瓶盖。该盖可能会带有将其连接到瓶子的螺纹,活动铰链,按扣,甚至可能还会包覆成型。公司可以选择制造该零件的单个型腔工具,以确保所有特征都可以根据需要成型。获得批准后,他们将制造一种新工具,该工具能够一次成型,例如一次成型16个盖帽。他们首先使用单腔工具,因此,如果有任何问题,他们不必付款,也不必等待每个腔固定16次。

因为工具通常是由钢(一种非常硬的材料)或铝制成,所以很难进行更改。如果要在零件上添加塑料,则总是可以通过切掉钢或铝来增大工具腔。但是,如果要去除塑料,则需要通过向其添加铝或金属来减小工具腔的尺寸。这非常困难,并且在许多情况下可能意味着需要完全废弃工具(或工具的一部分)并重新开始。在其他情况下,您可能能够将金属焊接到不希望的空腔中。

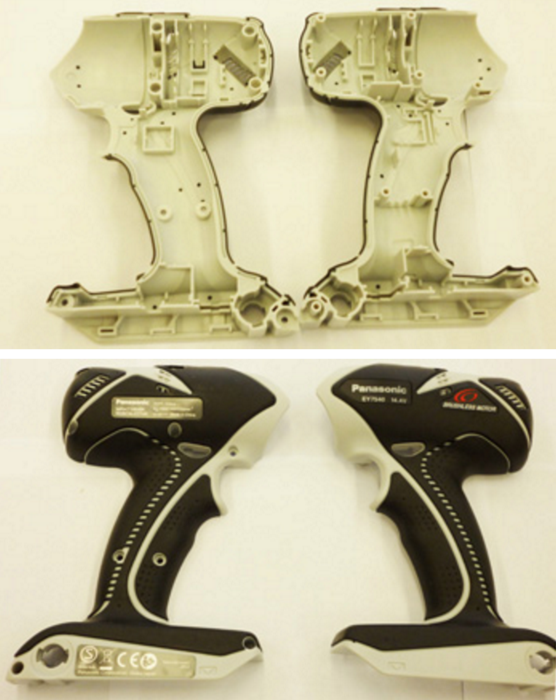

注射成型需要均匀的壁厚。如果要在上方切割Panasonic模具的横截面,则会注意到整个壁厚约为2-3mm。防止壁过厚对于防止冷却过程中的不一致会导致凹陷等缺陷非常重要。一个好的经验法则是使墙壁的厚度小于或等于4毫米。壁越厚,您将使用的材料越多,周期时间将越长,并且零件的成本也会越高。相反,如果壁厚小于1mm左右,则可能会在填充模具时遇到麻烦(导致间隙或短射)。设计人员可以通过使用熔融指数较高的材料(如尼龙)来补偿这种潜力通常适用于薄至0.5mm的墙壁。诸如CNC之类的不同制造技术根本不需要统一的壁厚。

通常,大型零件无法通过注塑成型制成一体。这是由于注塑机和模具本身的尺寸限制。例如,对于大型注塑件,请考虑Target的购物车。尽管存在用于模制非常大的零件的机械(例如,约1000吨的压力机,其尺寸相当于火车的守车尺寸),但使用起来却非常昂贵。因此,通常会以多件形式创建比典型注塑机功能大的物体。CNC机器在产品尺寸方面有类似的限制,而3D打印则有更多的限制。CNC受到铣床中床身行程和尺寸的限制,而大型3D打印零件通常需要以多件形式进行印刷,然后粘合在一起。

大型底切需要经验丰富的设计来避免,并且通常会增加项目成本。

注射成型的注意事项有哪些:

在尝试通过注塑生产零件之前,请考虑以下几件事:财务考虑

入门成本:为注塑成型产品准备产品需要大量的初期投资。确保您事先了解此关键点。生产数量

确定将注塑成型成为最具成本效益的制造方法的零件数量确定您期望在投资上达到收支平衡的零件数量(考虑设计,测试,生产,组装,营销和分销的成本以及预期的销售价格)。建立保守的边缘。

设计注意事项

零件设计:您要从设计第一天开始就考虑注塑。简化几何形状并尽早减少零件数量将为您带来很多好处。模具设计:确保设计模具以防止生产过程中出现缺陷。有关10种常见注射成型缺陷的列表,以及如何修复或防止缺陷的信息,请在这里阅读。考虑浇口的位置,并使用诸如Solidworks Plastics之类的Moldflow软件进行模拟。

生产注意事项

循环时间:尽可能减少循环时间。使用具有热流道技术的机器将为周到的工具提供帮助。细微的变化可以带来很大的不同,而当您生产数百万个零件时,将周期时间缩短几秒钟就可以节省大量成本。组装:设计零件以最大程度地减少组装。在东南亚进行注模的大部分原因是在注模过程中组装简单零件的成本。在某种程度上,您可以设计出流程之外的装配体,从而可以节省大量的人工成本。

示例(注塑成型设计)

设计适合注塑成型的零件而不是适合机械加工,热成型或3D打印的零件意味着要考虑各种制造技术之间的一些差异,并确定何时您的项目更适合彼此。您可能要注塑的典型零件包括接头,托架或外壳。例如,大多数消费类电子工具都是用塑料外壳(外壳)制成的,该外壳被注塑成型并用于工具的主体。

注射成型最明显的优点之一是外壳具有多种用途。首先,它充当最终用户与之交互的句柄。它还可以用作电池和电动机的插座,以及各种螺钉凸台的位置,这些螺钉凸台将在内部部件组装后将设备固定在一起。换句话说,当您需要在外壳内组织很多内部零件时,注塑成型非常有效。因此,这是减少总零件数量(“件数”)的绝佳方法。值得注意的是,该零件也是包覆成型的零件。有关此过程的更多信息,请单击此处。

注塑非常适合该示例的其他一些原因包括大批量生产钻头的事实。也就是说,松下正在创建同一钻柄的大量副本。对于这种大批量生产而言,注塑成型是极好的选择, 因为高昂的初始成本可以长期以较低的单位成本向制造商返还。出于同样的原因,对于小批量生产,注塑成型可能不是一个好的选择。另外要注意的是,如果使用注塑成型,则存在一些设计约束。例如,零件的壁厚几乎均匀(这对于避免缺陷很重要),零件由热塑性塑料制成材料(允许将固体塑料原料重复熔化以进行该过程)。如果您要用热固性材料设计零件,那么注塑成型会更加细微。您可以注塑热固性材料,但只能做一次。尝试第二次熔化热固性塑料会导致材料燃烧。同样,具有不同壁厚的零件在模具设计中需要更多注意,以确保均匀冷却并避免生产过程中的缺陷。