注塑成型和3D打印相结合,制造出“不可能的”零件

当我们谈论塑料产品时,最常见的制造方法是注塑,涵盖了我们每天使用的绝大多数塑料零件。顾名思义,注射成型零件会使用沉积在模具中的塑料来生产复杂的复杂物体,直到材料凝固成所需的形状为止。生产模具通常需要使用各种金属(例如铝或钢)进行CNC加工。

但是,越来越多的公司选择使用3D打印的注塑模具,而不是使用减法制造方法的公司。以下是一些原因:

便宜的模具和更快的生产

传统注射成型的问题之一是模具的制造成本可能很高。这些模具需要大量投资,可能高达3,000美元到100,000美元以上(取决于模具或所用材料的复杂性)。公平地讲,当以高生产率生产时,这些物体通常可以捕集大量物体。模具也将持续相当长的时间。尽管如此,这些费用仍是一笔不小的数目,特别是与3D打印产品相比。

3D打印的注塑模具,尤其是使用SLA或材料喷射技术开发的注塑模具,可以以低得多的价格大致满足CNC加工模具的精度要求。它们还可以为产品,原型和测试提供更快的周转时间。不仅如此,它们还使公司能够在内部生产和测试模具,并增强了对最终产品的控制水平。

控制开关制造商Berker发现这些好处对于他们的运营至关重要。使用Objet30 Pro,他们可以将生产时间从28天减少到3天,同时将成本从22,000美元减少到3K美元。

“ 这种新的灵活性使我们能够同时尝试两个或三个不同的解决方案以获得最佳结果,”柏克技术部和制造部负责人Andreas Krause说。“ 使用这些功能性原型生产的产品所确认的质量,已加快了我们的研发过程。”

小批量制造

如前所述,虽然3D打印模具在价格和速度上都非常出色,但它们并不是太适用于大批量生产。这是因为印刷的塑料模具不能很好地抵抗磨损,因此使用寿命不长。但是,这并不是一个巨大的缺点,因为这使它得以在小批量制造领域中占据一席之地。用3D打印创建的原型注塑模具从来都不打算在中型和大批量生产中替代软性或硬性工具,但它们旨在填补软性工具模具和3D打印原型之间的空白。

随着现代耐高温3D打印材料的使用和设计自由度的提高,3D打印允许3D打印模具成为制造小批量注塑模具的可行选择。这些模具最适合于更快的周转时间(1-2周而不是5-7周)。对于某些产品,例如电气组件或管道设备,采用较小的行程比投入批量生产更为有利。

这些运行可以生产低至50 – 100的零件。它们也非常适合较小的零件,即小于150毫米。尽管运行看起来可能很小,但它们可以极大地降低注塑成型的启动成本,从而使公司能够以中等规模进行生产。

增强零件的复杂性

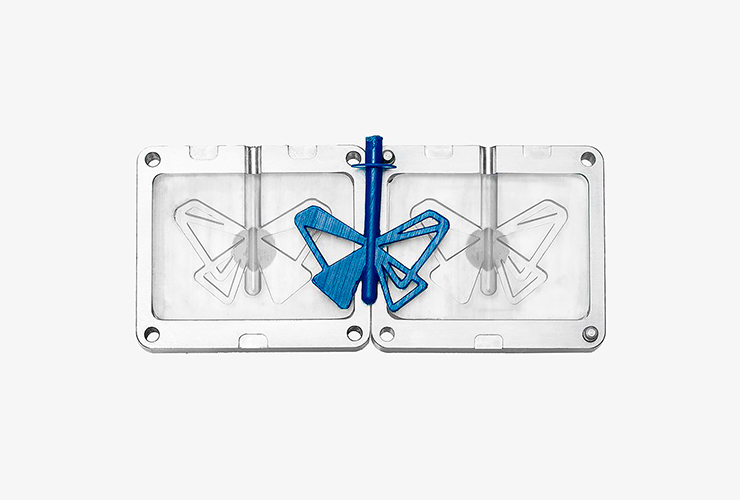

有两种类型的打印注塑模具:在铝制框架中开发的模具嵌件和作为独立零件开发的,完全3D打印的模具嵌件。在质量方面,没有框架的3D打印模具可以提供很多东西。这归结于他们的基本构造,因为当他们不依赖这些传统的铝制外壳时,可以考虑各种细节。

在不使用铝制框架的情况下,打印机可能不得不使用更多的材料和更多的时间,但是它将确保较小的细节(例如复杂的冷却通道)。这些模具允许的更高细节水平对于添加某些产品所需的所有微小功能部件和间隙至关重要。生产泵送系统的格兰富公司等公司发现,这是在保持出色的表面光洁度的同时,将细小的零件打入模制品的最佳方法。

考虑到注塑成型已如何提供一些最复杂的零件和市场上最好的表面处理效果,这一点尤其令人印象深刻。但是,最终产品的质量仅与制造该产品的模具一样好,因此这些细节进一步推动了信封的发展。