模具百科

苏州塑料模具厂家排名?江苏苏州模具厂哪家好?

作者: 海川模塑

浏览:

次

发布时间:2020-01-11

为了确保模具制造过程的合理性和一致性,优化加工技术并提高模具制造的精度,每个模具工厂通常会制定适合其模具工厂的加工标准 。本文提供了一个参考标准。

工匠工艺卡

当工艺师对工艺卡进行编程时,应在工艺卡中指定加工余量,预留量的方向,粗糙度要求和注意事项。

处理过程卡的原则:在确保准确性和质量的前提下,首选具有高处理效率的设备。铣削,数控机床和磨削的加工效率比线切割和电脉冲要快,尤其是电脉冲的加工效率最慢。图纸上的尺寸不能随意更改(只有技术人员可以更改)。

处理过程卡的原则:在确保准确性和质量的前提下,首选具有高处理效率的设备。铣削,数控机床和磨削的加工效率比线切割和电脉冲要快,尤其是电脉冲的加工效率最慢。图纸上的尺寸不能随意更改(只有技术人员可以更改)。

加工补贴原则

对于需要热处理的工件,热处理前的材料形状需要增加0.25mm的磨床余量。对于型芯和需要CNC粗加工的嵌件部分,单面允许为0.2mm。粗铣需要在一侧留出0.3-0.5mm的余量。线切割后,对于需要磨削的工件,单面的成型零件余量为0.5mm,开口侧的形状的磨削余量为0.1mm。CNC精加工和电脉冲后进行镜面抛光,在一侧留有0.03mm的抛光余量。

加工精度要求

模具尺寸的制造精度应在0.005〜0.02mm的范围内;垂直度应在0.01〜0.02mm范围内; 同轴度应在0.01〜0.03mm范围内; 移动和固定模具分型面的上,下平面的平行度要求在0.01至0.03 mm的范围内。

夹紧后,分型面之间的间隙小于成型塑料的溢流值。其他模板配合面的平行度要求在0.01到0.02 mm的范围内;固定部分的匹配精度通常在0.01到0.02 mm的范围内;如果小铁芯没有插入要求或尺寸较小,则可能需要在两侧留出0.01到0.02毫米的间隙。滑动部分的匹配精度通常选自H7 / e6,H7 / f7和H7 / g6。

注意:如果镜面上有一个台阶固定在台阶上,则安装位置不能太紧。否则,当插入件从前向后敲打时,用于攻丝的工具很容易折断镜面。如果不影响产品尺寸,则可以使用0.01至0.02毫米的间隙。

夹紧后,分型面之间的间隙小于成型塑料的溢流值。其他模板配合面的平行度要求在0.01到0.02 mm的范围内;固定部分的匹配精度通常在0.01到0.02 mm的范围内;如果小铁芯没有插入要求或尺寸较小,则可能需要在两侧留出0.01到0.02毫米的间隙。滑动部分的匹配精度通常选自H7 / e6,H7 / f7和H7 / g6。

注意:如果镜面上有一个台阶固定在台阶上,则安装位置不能太紧。否则,当插入件从前向后敲打时,用于攻丝的工具很容易折断镜面。如果不影响产品尺寸,则可以使用0.01至0.02毫米的间隙。

CNC去除电极的原理

型腔芯首先应拆卸主体电极,然后拆卸其他主电极,最后拆卸局部电极。固定模外观电极应考虑整体加工。对于没有CNC净角的地方,采用线切割的净角,以使固定模外观完整且无接缝。对于移动模具深度不同的肋和柱,它们可以在一个电极上尽可能多地一起加工。对于更深的肋骨,请分别做插入件和电极,以防止电脉冲期间积碳。CNC铣削后,不得通过线切割将可动模具电极切割成清晰的角度。如有必要,应拆卸电极或通过线切割直接切割电极。肋骨与肋骨或移动模具的立柱之间的间距超过35毫米,

大电极粗加工火花位置为单侧0.3mm,精加工火花位置为单侧0.15mm;一般电极粗加工单火花位为0.2mm,精加工火花位为0.1mm;小电极粗加工火花位置为单侧0.15mm,精加工火花位置为单侧0.07mm。

大电极粗加工火花位置为单侧0.3mm,精加工火花位置为单侧0.15mm;一般电极粗加工单火花位为0.2mm,精加工火花位为0.1mm;小电极粗加工火花位置为单侧0.15mm,精加工火花位置为单侧0.07mm。

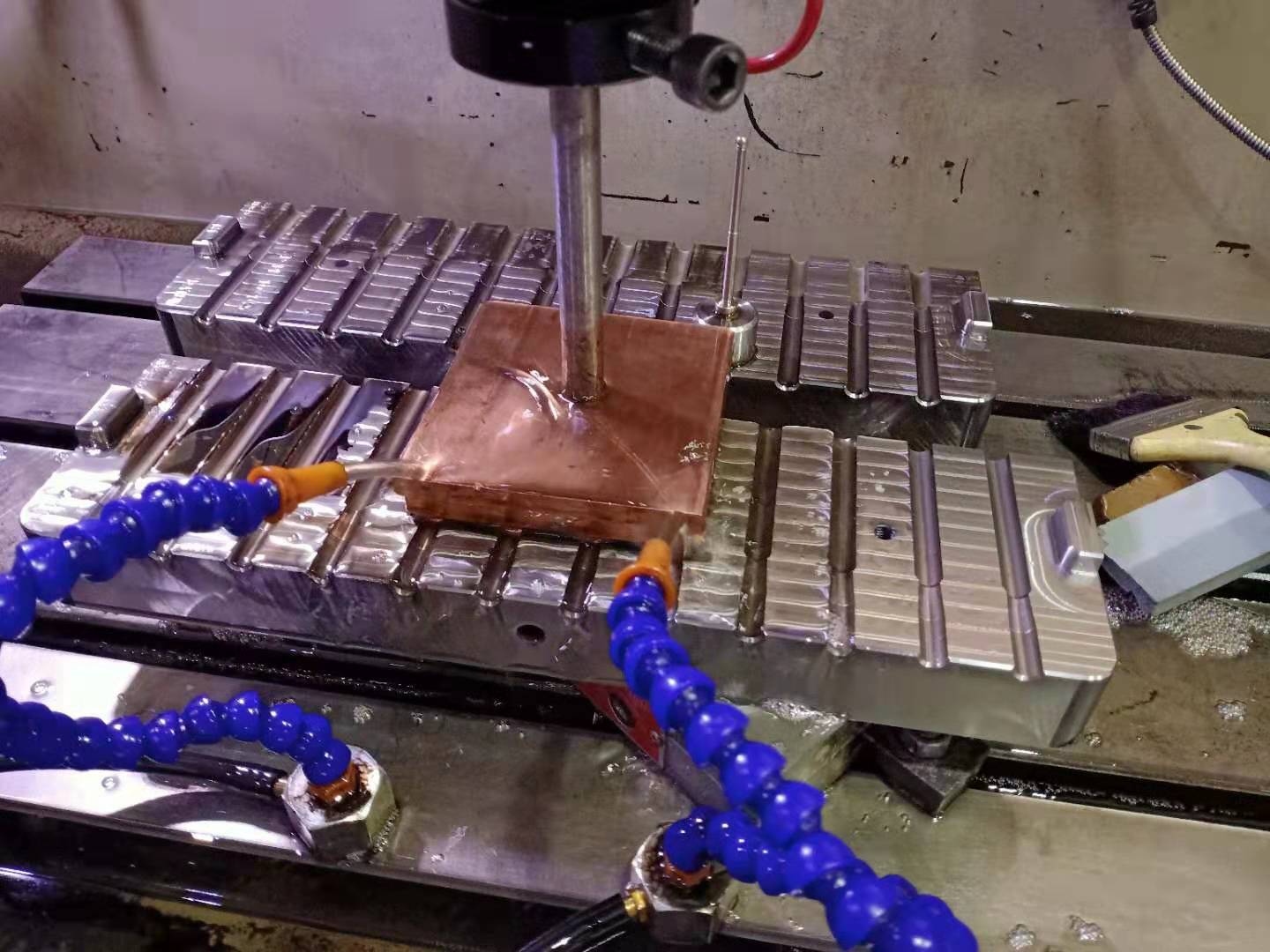

CNC加工原理

模具型芯和嵌件在CNC粗加工的单边部分需要保留0.2mm的余量。对于需要在热处理后进行CNC精加工的工件,如果产品的外观允许,则首选可在其上完成CNC精加工的型腔型芯进行CNC加工。如果无法在适当位置加工电极,则通过电脉冲对其进行处理。

动静态模具加工技术

1)准备材料;

2)铣削工艺:钻出水孔(水孔塞与水平水孔之间的距离为3-4mm),螺纹孔,钻孔,自攻螺丝孔,钻孔,铰链针孔,模具编号,参考角;

3)CNC加工:粗加工;

4)热处理:注明硬度要求;

5)磨削工艺:磨削六边方尺,形状由机架尺寸决定(模芯为一件,外形尺寸比图纸尺寸小0.03mm-0.05mm;模芯为两件,外形尺寸为图纸尺寸的两倍)模具型芯比图纸尺寸小0.03mm-0.05mm,必须用磨床加工的零件必须磨削成型。

6)对于需要CNC精加工的模芯,请安排CNC精加工。如果模具具有字体和模具编号,则需要进行刻字处理;

7)线切割工艺:中线加工有插入孔,斜顶孔,顶针孔,镗孔等;

8)电火花加工:按图纸和脉冲指令加工;

9)抛光:粗糙度和抛光要求写在工艺卡上。抛光区域在工件上用标记标记。如果有镜子要求,并且周期不够,可以先将其粗糙打磨。然后在模具试用后完成抛光。

10)组装;

11)模具试用。

2)铣削工艺:钻出水孔(水孔塞与水平水孔之间的距离为3-4mm),螺纹孔,钻孔,自攻螺丝孔,钻孔,铰链针孔,模具编号,参考角;

3)CNC加工:粗加工;

4)热处理:注明硬度要求;

5)磨削工艺:磨削六边方尺,形状由机架尺寸决定(模芯为一件,外形尺寸比图纸尺寸小0.03mm-0.05mm;模芯为两件,外形尺寸为图纸尺寸的两倍)模具型芯比图纸尺寸小0.03mm-0.05mm,必须用磨床加工的零件必须磨削成型。

6)对于需要CNC精加工的模芯,请安排CNC精加工。如果模具具有字体和模具编号,则需要进行刻字处理;

7)线切割工艺:中线加工有插入孔,斜顶孔,顶针孔,镗孔等;

8)电火花加工:按图纸和脉冲指令加工;

9)抛光:粗糙度和抛光要求写在工艺卡上。抛光区域在工件上用标记标记。如果有镜子要求,并且周期不够,可以先将其粗糙打磨。然后在模具试用后完成抛光。

10)组装;

11)模具试用。

主体插件加工技术

1)准备材料:Craftsman根据工件的尺寸和形状定义将工件加工成一件还是多件。如果将多个零件一起加工,则工匠需要计划工件的加工。

2)铣削加工:钳工将根据工件图或工匠的布置图加工,钻出水孔(水孔塞与水平水孔之间的距离为3-4mm),螺纹孔,钻孔,自攻螺丝孔,钻孔和扩孔销孔,成型零件的毛坯,模具编号,悬挂工作台的放置位置;

3)CNC加工:如果需要CNC加工,请安排CNC粗加工;

4)热处理:注明硬度要求;

5)磨削工艺:磨削六面正方形,必须通过磨床成型的零件必须磨削成型;

6)对于CNC精加工工件,请安排CNC精加工,例如要雕刻的带有字体和型号的刀片;

7)线切割工艺:中线加工插入孔,斜顶孔,顶针孔等;

8)电火花加工:按图纸和脉冲指令加工;

9)抛光:粗糙度和抛光要求写在工艺卡上。抛光区域在工件上标记有标记。如果需要镜子,则周期不够,可以在进行精细抛光之前先对模具进行粗加工。

10)组装;

11)模具试用。

2)铣削加工:钳工将根据工件图或工匠的布置图加工,钻出水孔(水孔塞与水平水孔之间的距离为3-4mm),螺纹孔,钻孔,自攻螺丝孔,钻孔和扩孔销孔,成型零件的毛坯,模具编号,悬挂工作台的放置位置;

3)CNC加工:如果需要CNC加工,请安排CNC粗加工;

4)热处理:注明硬度要求;

5)磨削工艺:磨削六面正方形,必须通过磨床成型的零件必须磨削成型;

6)对于CNC精加工工件,请安排CNC精加工,例如要雕刻的带有字体和型号的刀片;

7)线切割工艺:中线加工插入孔,斜顶孔,顶针孔等;

8)电火花加工:按图纸和脉冲指令加工;

9)抛光:粗糙度和抛光要求写在工艺卡上。抛光区域在工件上标记有标记。如果需要镜子,则周期不够,可以在进行精细抛光之前先对模具进行粗加工。

10)组装;

11)模具试用。

异型刀片加工技术:

工序1:

1)线切割工序:用中间线,拉片切割外形尺寸,剩余量留待磨削,成型零件粗糙;

2)磨削工艺:磨削厚度,坡度,造型;

3)电火花加工;

4)抛光过程。

流程2:

1)线切割工艺:中间的线切割形状,插入孔,顶针孔,尺寸切割(C视图),悬挂工作台和成形位置粗糙;

2)磨削工艺:磨削高度,吊台,坡度,造型;

3)电火花加工;

4)抛光过程。

1)线切割工序:用中间线,拉片切割外形尺寸,剩余量留待磨削,成型零件粗糙;

2)磨削工艺:磨削厚度,坡度,造型;

3)电火花加工;

4)抛光过程。

流程2:

1)线切割工艺:中间的线切割形状,插入孔,顶针孔,尺寸切割(C视图),悬挂工作台和成形位置粗糙;

2)磨削工艺:磨削高度,吊台,坡度,造型;

3)电火花加工;

4)抛光过程。

简单的刀片加工技术

1)线切割工艺:快速的线切割形状,将剩余量留待研磨(A / B视图),拉片,将厚度剩余量留待研磨;

2)研磨尺寸,研磨台,坡度,造型;

3)电火花加工;

4)抛光过程。

2)研磨尺寸,研磨台,坡度,造型;

3)电火花加工;

4)抛光过程。

圆刀片加工技术

1)无心磨削:定尺寸磨削;

2)磨削工艺:悬挂平台的清理角;

3)线切割工艺:快速的线切割长度(单面0.1mm磨削余量),切割针孔,排气孔;

4)磨削工艺:磨削长度,成型。

2)磨削工艺:悬挂平台的清理角;

3)线切割工艺:快速的线切割长度(单面0.1mm磨削余量),切割针孔,排气孔;

4)磨削工艺:磨削长度,成型。

斜面加工

1)线切割工艺:中线切割形状,插入面的头部应磨削剩余量,其他尺寸固定,留出剩余量用于拉片的厚度,并留出I形凹槽以进行磨削;

2)磨削工艺:磨削厚度,工字形凹槽;

3)组装;

4)脉冲;

5)抛光工艺;

6)铣削油槽。

2)磨削工艺:磨削厚度,工字形凹槽;

3)组装;

4)脉冲;

5)抛光工艺;

6)铣削油槽。

斜顶座椅加工技术

1)带钢钳工的准备:预留双侧高度尺寸为1.5mm,预留双侧宽度方向尺寸为0.5mm,预留双侧纵向长度为5mm,以利于夹紧切割线的加工;

2)铣削工艺:钻孔攻丝;

3)热处理工艺;

4)磨削工艺:磨六面方尺,宽度尺寸磨削;

5)线切割快线加工工字形槽,拉片,厚度残磨机,高度尺寸为1.2毫米;

6)磨削工艺:磨削外形尺寸与顶板相匹配,高度为1mm。

2)铣削工艺:钻孔攻丝;

3)热处理工艺;

4)磨削工艺:磨六面方尺,宽度尺寸磨削;

5)线切割快线加工工字形槽,拉片,厚度残磨机,高度尺寸为1.2毫米;

6)磨削工艺:磨削外形尺寸与顶板相匹配,高度为1mm。

斜顶导块加工技术

1)线切割工艺:快速的线切割成型,留有磨削储备;

2)磨削工艺:磨削六边平方英尺,尺寸固定;

3)铣削工艺:螺纹孔,螺丝孔;

4)线切割工艺:快速的线切割斜导孔。

2)磨削工艺:磨削六边平方英尺,尺寸固定;

3)铣削工艺:螺纹孔,螺丝孔;

4)线切割工艺:快速的线切割斜导孔。

滑座加工技术

1)准备材料;

2)磨削工艺:磨削六边平方英尺,尺寸固定;

3)铣削工艺:通过金属丝孔钻孔,钻孔和自攻螺丝孔;

4)线切割工艺:快速加工斜导柱孔的线;

5)CNC精加工:铣削成型零件的尺寸。

2)磨削工艺:磨削六边平方英尺,尺寸固定;

3)铣削工艺:通过金属丝孔钻孔,钻孔和自攻螺丝孔;

4)线切割工艺:快速加工斜导柱孔的线;

5)CNC精加工:铣削成型零件的尺寸。

压块工艺

1)准备材料;

2)铣削工艺:在螺杆上钻通孔,成型件比较粗糙(单面预留0.3-0.5进行打磨);

3)磨削工艺:磨削六面方尺,尺寸固定并成型。

2)铣削工艺:在螺杆上钻通孔,成型件比较粗糙(单面预留0.3-0.5进行打磨);

3)磨削工艺:磨削六面方尺,尺寸固定并成型。

锁块加工技术

1)准备材料;

2)磨削工艺:磨削六边平方英尺,尺寸固定;

3)线切割工艺;快速成型

4)铣削过程:钻孔并攻丝螺丝孔。

2)磨削工艺:磨削六边平方英尺,尺寸固定;

3)线切割工艺;快速成型

4)铣削过程:钻孔并攻丝螺丝孔。

顶出孔加工原理

Φ3以上的退刀孔(包括Φ3,Φ4,Φ5,Φ6)通过钻孔,扩孔加工而成;低于Φ3或非标准的顶出孔时,使用线切割,避免底部。

穿线孔加工原理

当需要切割各种孔且内壁周长大于Φ3或更大(包括Φ3)时,必须钻出钢丝孔。

商标和模具的加工需要镜面抛光

1)铣削完成后,商标将留有余量;

2)中线切割工艺:商标插入孔;

3)EDM:悬挂平台深度;

4)以品牌为核心,组装夹具;

5)商标平衡用脉冲调平;

6)抛光过程。

2)中线切割工艺:商标插入孔;

3)EDM:悬挂平台深度;

4)以品牌为核心,组装夹具;

5)商标平衡用脉冲调平;

6)抛光过程。

模架加工技术

1)铣削工艺:内框倒角,钻螺丝孔,顶针孔,水路孔,闸杯通孔,斜顶孔通孔;

2)CNC加工:沉头铣削喷嘴杯,倾斜的顶座孔,导向块孔,滑动槽。热流道模具印版需要CNC加工和模具刻字处理。

2)CNC加工:沉头铣削喷嘴杯,倾斜的顶座孔,导向块孔,滑动槽。热流道模具印版需要CNC加工和模具刻字处理。

带有肋条的安装框架的后模加工技术

带有肋肋的安装框架的加工根据不同的模具类型选择不同的加工技术。

1)对于第一种模具,我们直接使用一体式电极以确保产品的均匀性;

2)对于非模具的加工,可以根据实际加工量进行调整。电极可以拆分或集成。如果肋骨是通槽,则先进行粗加工再进行粗加工。

1)对于第一种模具,我们直接使用一体式电极以确保产品的均匀性;

2)对于非模具的加工,可以根据实际加工量进行调整。电极可以拆分或集成。如果肋骨是通槽,则先进行粗加工再进行粗加工。

需要线切割夹具或电极的零件,批量脉冲

对于一些需要线切割夹具或电极的工件零件,分批脉冲,处理流程如下:

1)CNC加工的布局图;

2)用尺寸夹具或电极加工线切割图;

3)线切割完成后,如果电极仍需进行CNC加工,则将电极移交给CNC,然后将夹具移交给钳工;

4)CNC加工电极及制作放电图;

5)脉冲处理;

6)抛光。

1)CNC加工的布局图;

2)用尺寸夹具或电极加工线切割图;

3)线切割完成后,如果电极仍需进行CNC加工,则将电极移交给CNC,然后将夹具移交给钳工;

4)CNC加工电极及制作放电图;

5)脉冲处理;

6)抛光。

支撑柱高度计算

低于3030的支撑柱高度比模压脚高0.08-0.1mm,3030为0.1mm,3535为0.1-0.12mm,3535为0.12-0.15mm。

顶针加工技术

超过Φ2的顶针的切削加工尺寸留给磨削剩余量,磨削加工尺寸固定。顶针的切削加工尺寸在Φ2以下。扁顶针和圆柱体均由线切割长度制成,剩余量留待研磨。